Definition: Ein Digital Twin (Digitaler Zwilling) bezeichnet ein digitales Abbild eines realen Objekts, Systems oder Prozesses, das als virtuelles Modell fungiert.

Dieses virtuelle Abbild dient der Überwachung, Analyse und Optimierung des physischen Gegenstücks in Echtzeit. Mithilfe von Sensordaten und Analysewerkzeugen lässt sich das Verhalten des realen Systems im digitalen Zwilling simulieren und prognostizieren.

Der Begriff “Digital Twin” hat sich in den letzten Jahren von einem theoretischen Konzept zu einer praktisch eingesetzten Technologie entwickelt. Ursprünglich von der NASA für die Raumfahrt entwickelt, findet die Technologie heute breite Anwendung in Industrie 4.0, IoT-Projekten und der intelligenten Fertigung.

Englisch: Digital Twin

Warum digitale Zwillinge die Industrie transformieren

Digitale Zwillinge spielen eine zentrale Rolle in der modernen Industrie und technologischen Entwicklung. Sie schaffen eine Brücke zwischen physischer und digitaler Welt, indem sie reale Objekte und Systeme in virtuellen Umgebungen nachbilden und analysierbar machen.

Diese Technologie eröffnet Unternehmen erweiterte Möglichkeiten in der Produktentwicklung, bei der Prozessoptimierung sowie in der Verhaltensvorhersage komplexer Systeme. Durch die Verfügbarkeit präziser 3D-Modelle lassen sich Entscheidungen auf besserer Datenbasis treffen und strategische Planungen fundierter gestalten.

Einsatzbereiche: Wo digitale Zwillinge heute verwendet werden

Fertigungsindustrie: Die produzierende Industrie nutzt digitale Zwillinge zur Optimierung und Effizienzsteigerung von Fertigungsprozessen. Digitale Abbilder ermöglichen virtuelle Simulationen von Produktionsabläufen, Live-Monitoring von Maschinen sowie prädiktive Wartungsstrategien im Kontext von Industrie 4.0.

Bauwesen: In der Baubranche unterstützen digitale Zwillinge die Projektplanung, Bauüberwachung und Instandhaltung. Als präzise digitale Repräsentationen von Bauwerken und Infrastrukturobjekten bilden sie eine wichtige Ergänzung zu BIM (Building Information Modeling). Mehr über 3D-Visualisierung in der Architektur.

Gesundheitswesen: Die Medizintechnik setzt digitale Zwillinge ein, um patientenspezifische Modelle zu generieren. Solche virtuellen Abbilder unterstützen Mediziner bei der Entwicklung individualisierter Behandlungskonzepte und ermöglichen Prognosen zum Therapieverlauf.

Zentrale Vorteile digitaler Zwillinge

Echtzeit-Überwachung: Digitale Zwillinge ermöglichen eine kontinuierliche Live-Überwachung physischer Objekte und Systeme. Unternehmen können dadurch zeitnah auf Veränderungen reagieren und Prozesseffizienz nachhaltig verbessern. Technologien wie IoT-Sensoren liefern die notwendigen Daten.

Kosteneinsparungen: Die frühzeitige Problemerkennung und präventive Maßnahmen reduzieren ungeplante Stillstandzeiten und Reparaturkosten erheblich. Digital Twins schaffen Transparenz über Systemzustände und verhindern teure Ausfälle durch Predictive Analytics.

Verbesserte Produktentwicklung: In der Entwicklungsphase beschleunigen digitale Zwillinge den Innovationsprozess. Konstrukteure und Entwickler können unterschiedliche Szenarien virtuell testen und optimieren – ohne kostspielige physische Prototypen fertigen zu müssen. CAD-Daten bilden dabei die Grundlage.

KI und Machine Learning: Das intelligente Herzstück

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) bilden das technologische Rückgrat moderner digitaler Zwillinge. Diese Technologien versehen Digital Twins mit der Fähigkeit, aus historischen und aktuellen Daten zu lernen sowie Verhaltensvorhersagen zu treffen.

KI-gestützte digitale Zwillinge identifizieren komplexe Zusammenhänge und Muster, die durch manuelle Analysen kaum zu erfassen wären. Algorithmen erkennen Abweichungen vom Normverhalten automatisch und können präventiv eingreifen, bevor Störungen auftreten.

Darüber hinaus ermöglicht maschinelles Lernen die kontinuierliche Verbesserung der digitalen Modelle. Durch laufende Auswertung von Echtzeitdaten werden Prognosemodelle verfeinert und liefern zunehmend präzisere Empfehlungen. Mehr zu Big Data und Datenanalyse im industriellen Kontext.

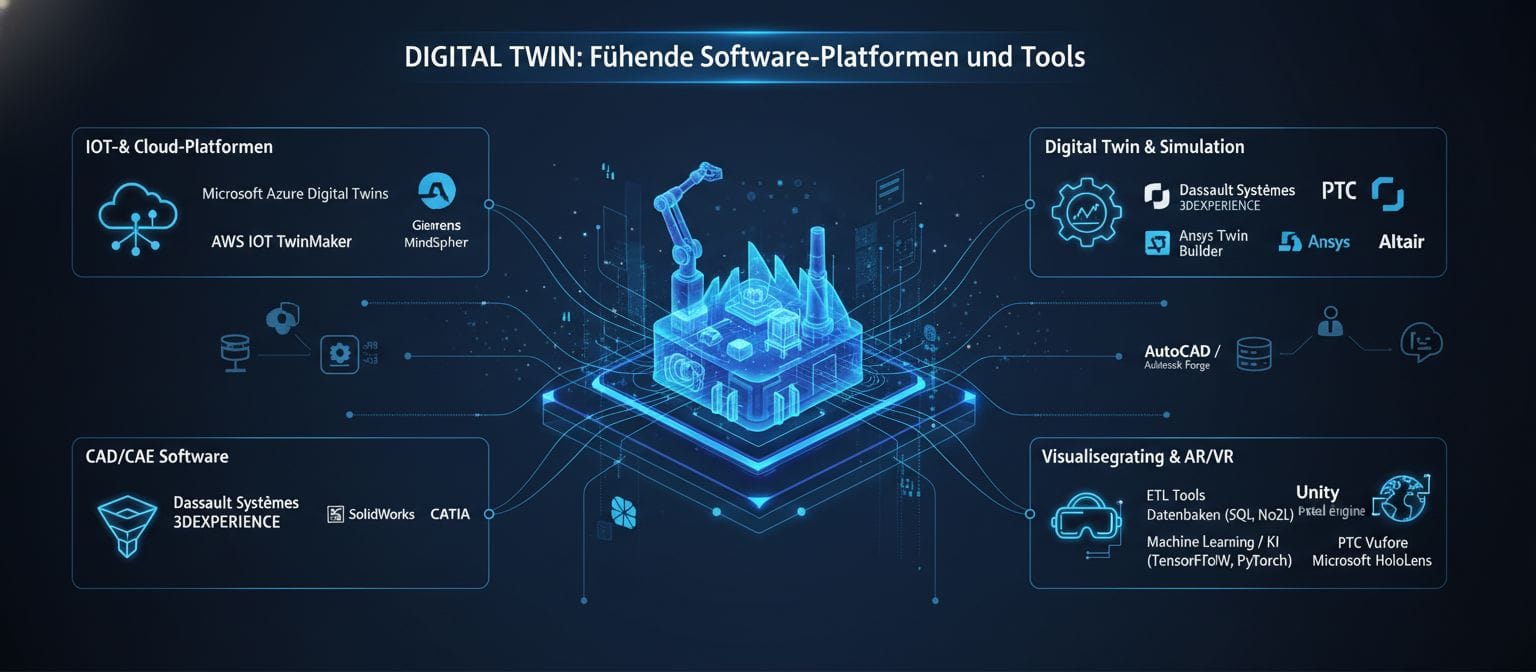

Führende Software-Plattformen und Tools

Siemens MindSphere: Diese offene IoT-Plattform erfasst, analysiert und verarbeitet Maschinendaten aus Produktionsumgebungen in Echtzeit. MindSphere dient als Basis für industrielle Digital-Twin-Anwendungen. [Mehr zu MindSphere]

IBM Watson IoT: Die IoT-Plattform von IBM kombiniert KI und maschinelles Lernen zur Generierung digitaler Zwillinge. Sie liefert Echtzeit-Analysen und Prognosen zu physischen Systemzuständen. [Watson IoT Dokumentation]

PTC ThingWorx: Als IoT-Plattform stellt ThingWorx umfassende Werkzeuge für Digital-Twin-Management bereit. Die Lösung findet breite Anwendung in Fertigung, Bau und weiteren Industriebereichen. Integration mit AR-Anwendungen möglich.

ANSYS Twin Builder: Diese Spezialsoftware fokussiert auf die Modellierung und Simulation komplexer physikalischer Systeme. ANSYS Twin Builder eignet sich besonders für ingenieurwissenschaftliche Anwendungen und Real-time Rendering.

Dassault Systèmes 3DEXPERIENCE: Die integrierte Plattform vereint Modellierungs-, Simulations- und Analysewerkzeuge für digitale Zwillinge in einer durchgängigen Entwicklungsumgebung. Besonders stark in der 3D-Pipeline.

Microsoft Azure Digital Twins: Der Cloud-Service ermöglicht Entwicklern die Erstellung umfassender digitaler Repräsentationen physischer Umgebungen. Azure Digital Twins integriert sich nahtlos in die Microsoft-Cloud-Infrastruktur. [Azure Digital Twins]

Oracle Digital Twin: Als Bestandteil der Oracle IoT Cloud bietet diese Plattform Werkzeuge zur Digital-Twin-Verwaltung. Sie unterstützt branchenübergreifend die IoT-Datenanalyse und Geschäftsprozessoptimierung.

Bentley Systems iTwin: Diese Infrastruktur-Management-Plattform nutzt digitale Zwillinge zur Überwachung des gesamten Gebäude-Lebenszyklus – von der Planung bis zum Betrieb. Enge Verzahnung mit BIM-Workflows.

Zusammenfassung: Die Zukunft ist digital

Digitale Zwillinge etablieren sich branchenübergreifend als Schlüsseltechnologie der digitalen Transformation. Indem sie präzise virtuelle Abbilder physischer Objekte und Systeme bereitstellen, schaffen sie neue Möglichkeiten für Prozessoptimierung, Kostenreduktion und innovative Produktentwicklung.

Die Kombination aus 3D-Visualisierung, IoT-Sensorik und KI-gestützter Analyse ermöglicht völlig neue Ansätze in Produktentwicklung, Fertigung und Wartung. Unternehmen, die digitale Zwillinge strategisch einsetzen, verschaffen sich einen nachhaltigen Wettbewerbsvorteil.

Häufig gestellte Fragen (FAQ)

Wie unterscheiden sich Digital Twins von herkömmlichen 3D-Modellen?

Der Unterschied liegt in der Datenanbindung: Während ein klassisches 3D-Modell eine statische visuelle Darstellung ohne Live-Daten darstellt, integriert ein digitaler Zwilling kontinuierlich Sensordaten. Dies ermöglicht Echtzeit-Monitoring und dynamische Simulation des physischen Gegenstücks. Mehr zur Unterscheidung zwischen 3D-Visualisierung und digitalen Zwillingen.

Welche Rolle spielt Künstliche Intelligenz (KI) bei digitalen Zwillingen?

KI-Systeme analysieren in digitalen Zwillingen Datenmuster, erstellen Prognosemodelle und unterstützen automatisierte Entscheidungsprozesse. Maschinelles Lernen ermöglicht die kontinuierliche Modellanpassung an sich ändernde Rahmenbedingungen.

Welche Sicherheitsaspekte müssen bei der Nutzung von Digital Twins berücksichtigt werden?

Die Datensicherheit steht bei Digital-Twin-Implementierungen im Vordergrund. Unternehmen müssen verschlüsselte Datenübertragung, rollenbasierte Zugriffskontrolle und regelmäßige Sicherheitsupdates implementieren, um sensible Informationen vor unbefugtem Zugriff zu schützen. Besonders kritisch bei Cloud-basierten Lösungen.

Welche Hardware-Anforderungen haben digitale Zwillinge?

Die Anforderungen variieren je nach Komplexität: Einfache Zwillinge laufen auf Standard-Hardware, während komplexe Simulationen leistungsfähige Server oder Cloud-Infrastruktur benötigen. WebGL-basierte Lösungen ermöglichen auch browserbasierte Darstellung ohne spezielle Hardware.

Relevante Standards und Normen

ISO 23247 – Digital Twin Framework for Manufacturing: Diese internationale Norm definiert ein Referenzrahmenwerk für Digital-Twin-Implementierungen in der Fertigungsindustrie. [ISO 23247]

ISO/IEC 30141 – Internet of Things (IoT) Reference Architecture: Die Norm spezifiziert eine Referenzarchitektur für IoT-Systeme, die als technologische Grundlage für digitale Zwillinge dienen. Sie legt strukturelle und funktionale Anforderungen für IoT-Architekturen fest. [ISO/IEC 30141:2018]

OPC Unified Architecture (OPC UA): Dieser plattformübergreifende Standard definiert Protokolle für sicheren und zuverlässigen Datenaustausch in industriellen Automatisierungsumgebungen. [Unified Architecture]

ISO/TS 18101 – Industrial Automation Systems and Integration: Die technische Spezifikation enthält Leitlinien zur Integration industrieller Automatisierungssysteme – eine Kernvoraussetzung für Digital-Twin-Betrieb. [ISO/TS 18101-1:2019]

Digital Twin Consortium Standards: Diese industrieübergreifende Organisation entwickelt Standards, Richtlinien und Best Practices für die Implementierung und Nutzung digitaler Zwillinge. [Digital Twin Consortium]

Verbände und Organisationen (DACH)

- VDMA (Verband Deutscher Maschinen- und Anlagenbau) [Web]

- Plattform Industrie 4.0 [Web]

- Bitkom (Bundesverband Informationswirtschaft, Telekommunikation und neue Medien e.V.) [Web]

- Österreichische Plattform Industrie 4.0 [Web]

- Industrie 2025 (Schweiz) [Web]

Marktentwicklung und Statistiken

Marktwachstum in Europa: Prognosen zufolge wächst der europäische Digital-Twin-Markt bis 2030 mit einer durchschnittlichen jährlichen Rate (CAGR) von 38,1 %. Treiber dieser Entwicklung sind Industrie 4.0-Technologien, Big-Data-Analytics, IoT-Vernetzung und KI-Anwendungen. [Quelle]

Marktvolumen: Analysten prognostizieren für den europäischen Digital-Twin-Markt ein Volumen von 12,4 Milliarden USD bis zum Jahr 2030. [Quelle]

Akzeptanz im Maschinenbau: Laut VDMA nutzen bereits über 40% der deutschen Maschinenbauunternehmen digitale Zwillinge oder planen deren Einführung. Die höchsten Wachstumsraten zeigen sich in den Bereichen Anlagenbau und Automatisierungstechnik.

Verwandte Themen

Technologische Grundlagen: - 3D-Modell – Die geometrische Basis digitaler Zwillinge - 3D-Visualisierung – Darstellung virtueller Abbilder - Real-time Rendering – Echtzeit-Darstellung komplexer Modelle - WebGL – Browserbasierte 3D-Grafik - 3D-Pipeline – Workflow von CAD zu 3D

Verwandte Technologien: - IoT (Internet of Things) – Vernetzung physischer Objekte - Industrie 4.0 – Digitalisierung der Produktion - CAD (Computer-Aided Design) – Konstruktionsdaten als Ausgangsbasis - BIM (Building Information Modeling) – Digitale Zwillinge im Bauwesen - Predictive Analytics – Vorausschauende Datenanalyse

KI und Datenverarbeitung: - Künstliche Intelligenz – Intelligente Datenauswertung - Machine Learning – Lernende Systeme - Big Data – Verarbeitung großer Datenmengen - Cloud Computing – Infrastruktur für Digital Twins

Visualisierungstechnologien: - Augmented Reality (AR) – Überlagerung virtueller Inhalte - Virtual Reality (VR) – Immersive 3D-Umgebungen - Mixed Reality (MR) – Kombination realer und virtueller Welten